7 preguntas importantes para la interpretación de una estación de descarga de big bags

Para un funcionamiento sin problemas y económico de una estación para el vaciado de contenedores flexibles a granel, hay muchos factores que deben tenerse en cuenta. A continuación, se examinan estos puntos en detalle. Tener en cuenta todos estos factores es crucial para un funcionamiento eficiente y sin interrupciones.

Ingtec AG también ofrece soluciones para el manejo posterior a la descarga de big bags. Ya sean contenedores intermedios o de almacenamiento temporal, con o sin fluidificación, transporte mecánico o neumático al punto de uso mediante transporte neumático en fase diluida para productos simples o transporte neumático en fase densa para productos de flujo difícil. Estamos encantados de asesorarle.

¿Qué tipo de material a granel se va a vaciar?

Existen materiales a granel que tienen una excelente fluidez. Estos big bags pueden vaciarse en el proceso en un tiempo muy corto sin problemas.

Los productos que son resistentes a la descarga pueden ser asistidos en el vaciado del saco flexible a granel con la ayuda de un sistema de agitación. Para ello, cuatro cilindros neumáticos empujan cuatro placas ubicadas debajo del big bag hacia arriba, activando así áreas parciales del saco para contrarrestar la formación de puentes en el interior del mismo.

Si se necesitan vaciar tanto sacos como big bags, se puede ofrecer una estación combinada compuesta por una tolva para el vaciado manual de sacos y la estación.

Si es necesario, el material también puede ser limpiado de impurezas con la ayuda de un tamiz protector.

¿Cuánto tiempo está disponible para vaciar el big bag?

En el caso de materiales a granel de flujo lento, que se utilizan en lotes para alimentar un mezclador, se aconseja vaciar completamente el contenedor flexible en un depósito anterior ubicado bajo la estación de vaciado, mientras se realiza el proceso de mezclado. Este contenedor previo puede estar equipado con un sistema de descarga fluidificado, que garantiza un vaciado rápido y sin problemas. Desde el contenedor previo, el polvo puede dosificarse automáticamente.

¿Cómo debe ser el big bag para una efectiva descarga?

Para la correcta selección de la estación de descarga y sus componentes, es necesario analizar y tener en cuenta las siguientes preguntas:

- Dimensiones del saco flexible a granel

- Diámetro de la salida

- Longitud del conducto de salida

- ¿El big bag viene equipado con un revestimiento interno?

- ¿Cuántas asas de levantamiento tiene y cuál es su longitud?

¿Cómo se maneja el big bag?

Existen 3 formas de alimentar las estaciones:

- Carretilla elevadora:

El saco flexible a granel puede ser colocado en un marco usando una carretilla elevadora, que después se sitúa en la estación para el vaciado de estos contenedores grandes mediante la misma carretilla. Alternativamente, el saco flexible a granel puede ser instalado en el marco con el uso de un dispositivo de elevación. - Polipasto de cadena:

Si no se dispone de una carretilla elevadora o se quiere evitar su uso, la estación de descarga de big bags se puede elevar mediante un polipasto de cadena que se fija a una viga incorporada en la propia estación a través de una carretilla.

- Grúa:

El llenado también puede llevarse a cabo con una grúa separada o una grúa de taller existente.

¿Cómo opera el sistema de acoplamiento al vaciar estos contenedores grandes?

¿Es necesario vaciar el big bag de manera libre de polvo o con poco polvo?

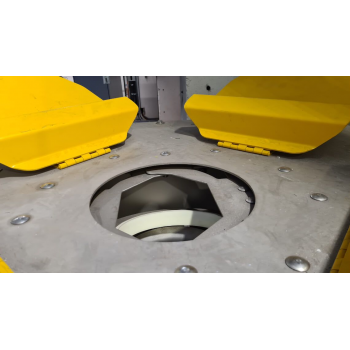

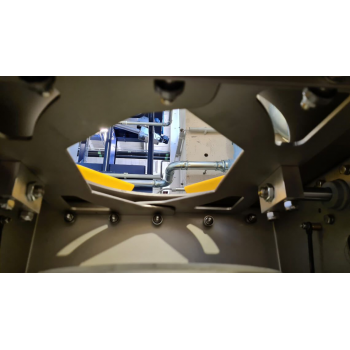

Para productos que generan poco polvo, el big bag puede colocarse directamente sobre una tolva de salida con una membrana de goma.

En cambio, para productos muy finos o que deben descargarse de forma libre de polvo (como polvo de plomo o minio), el conducto de salida del saco se sujeta mediante un sistema de acoplamiento de doble anillo, lo que permite una descarga libre de polvo. Se puede conectar a una estación de desempolvado externa o podemos suministrar una.

¿Cómo es el proceso?

¿Puede el big bag vaciarse directamente en el proceso?

¿Se utiliza todo el contenido del big bag de una vez o debe dosificarse una cantidad, por ejemplo, con una báscula de descuento, al proceso? Para esto, se pueden ofrecer soluciones adecuadas.

Vaciado parcial – Cierre del big bag

Si no se necesita todo el contenido del saco flexible a granel, la boquilla de descarga se puede cerrar mediante válvulas neumáticas y así volver a sellar el saco.

¿Debe el producto transportarse desde la estación de descarga de big bags hasta el lugar de uso?

Con la ayuda de transportadores de tornillo o canaletas vibratorias, el producto se puede transportar hasta el lugar de uso si no es posible ubicarlo directamente en el lugar. Si hay que cubrir mayores distancias, se puede emplear un sistema de transporte neumático para productos sencillos, o bien un sistema de transporte al vacío o de succión para distancias cortas, o un sistema en fase densa para productos de flujo difícil o adhesivos, todo ello partiendo de la estación de vaciado de estos contenedores grandes. Estamos encantados de asesorarte.

Tomamuestras

Un dispositivo de toma de muestras para extraer muestras de material del big bag también puede integrarse en el sistema. Ya sea en una versión manual o automatizada.

Báscula de big bag

Para una báscula de descuento, la estación para el vaciado de estos contenedores de gran capacidad también puede equiparse con un sistema de dosificación, como un transportador de tornillo o una válvula rotativa.

¿Uso móvil o estacionario de la estación de big bag?

¿Se utilizará la estación de descarga de big bags de manera estacionaria o necesita ser móvil?

Si el vaciado del saco flexible a granel se necesita solo de forma esporádica y el espacio designado para la descarga también se utiliza para otros fines, la estación puede diseñarse para ser móvil. Para ello, puede instalarse sobre ruedas y el marco se ancla en un soporte fijo, o puede ser movido utilizando una carretilla elevadora.

Manuel Hänggi estudió Ingeniería Mecánica en la BA Lörrach. Este especialista en construcción de instalaciones y en ingeniería de procesos tiene 20 años de experiencia en la construcción de sistemas. Desde 2019, dirige la empresa familiar en su segunda generación.